PCBA(Printed Circuit Board Assembly)的助焊劑殘留清洗是電子制造中的關鍵環節,直接影響產品的可靠性和壽命。隨著自動化生產的普及,超聲波清洗機、噴淋設備等自動化清洗設備的應用越來越廣泛。以下從設備特性、清洗液適配性、工藝優化及注意事項等方面,分析助焊劑清洗液在自動化產線中的適用性。

一、超聲波清洗機與助焊劑清洗液的適配性

設備原理與優勢

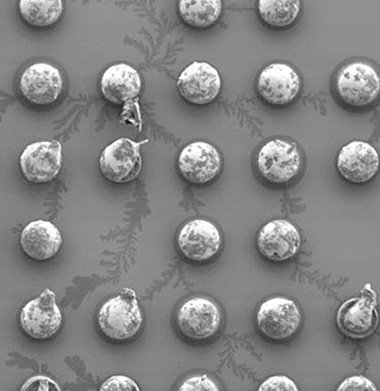

超聲波清洗機通過高頻振動(通常 20-40kHz)產生空化效應,使液體分子劇烈運動,沖擊 PCBA 表面的助焊劑殘留。其優勢在于能深入微孔、盲孔及元件底部,適合復雜結構的 PCB 清洗。

清洗液選擇要點

低泡性:超聲波清洗需避免泡沫過多影響空化效果,因此需選擇低泡或含消泡劑的清洗液(如半水基或水基型)。

溶解性:根據助焊劑類型(松香基、免清洗型等)選擇對應溶劑,例如松香基助焊劑需用極性溶劑(如醇類)溶解。

材料兼容性:需確保清洗液不腐蝕 PCB 基材(如 FR-4)、金屬元件(如連接器引腳)或涂層(如三防漆)。

工藝參數優化

溫度:通常控制在 40-70℃,高溫可加速溶解但需避免元件損傷。

時間:5-15 分鐘,根據殘留量調整。

濃度:按供應商建議稀釋,過高濃度可能導致殘留或成本浪費。

二、噴淋設備與助焊劑清洗液的適配性

設備原理與優勢

噴淋設備通過高壓噴嘴將清洗液噴射到 PCB 表面,利用機械沖刷和化學溶解去除殘留。適用于大尺寸、平面結構的 PCB,且清洗效率高,適合連續化生產。

清洗液選擇要點

潤濕性:需高潤濕性清洗液(如添加表面活性劑的水基溶液),以確保液體均勻覆蓋 PCB 表面。

腐蝕性:避免強酸性或堿性溶液,防止噴淋系統管道或 PCB 元件腐蝕。

揮發性:若采用熱風干燥,需選擇低揮發性清洗液以減少干燥時間。

工藝參數優化

壓力與流量:噴嘴壓力通常為 0.5-2 bar,確保沖擊力但不損傷元件。

噴淋角度:多角度設計可覆蓋盲區,提高清洗均勻性。

循環過濾:配置過濾系統(如濾芯、離心分離器)延長清洗液使用壽命。

三、通用注意事項與行業建議

環保與安 全合規

選擇符合 RoHS、REACH 等認證的清洗液,避免含鹵代烴(如 CFCs)等有害物質。

廢液需分類處理,水基清洗液可通過中和、過濾后排放,溶劑型需專業回收。

殘留檢測與驗證

使用離子污染度測試儀(如電導率法)或 FTIR 光譜分析檢測殘留,確保離子濃度低于行業標準(如 IPC-TM-650)。

定期抽檢清洗后 PCB 的外觀(如無白斑、變色)及功能測試(如導通性)。

設備維護與成本控制

超聲波設備需定期清理換能器表面水垢,噴淋設備需檢查噴嘴堵塞情況。

半水基或水基清洗液成本較低,但需平衡清洗效率與干燥能耗;溶劑型清洗液成本高但適合高精 密場景。

四、典型應用場景

超聲波清洗機:適用于高密度、細間距 PCB(如手機主板)及 BGA、CSP 等封裝元件的深度清洗。

噴淋設備:適合汽車電子、工業控制等大尺寸 PCB 的批量清洗,尤其適合雙面貼裝工藝。

總結

PCBA 助焊劑清洗液在自動化產線中的適用性需結合設備類型、助焊劑特性及工藝參數綜合評估。選擇時需優先考慮清洗液的兼容性、環保性及成本效益,并通過工藝驗證(如 DOE 實驗)優化參數,實現有效、穩定的清洗效果。建議與設備供應商及清洗液廠商合作,制定定制化解決方案,確保產品質量與生產效率的雙重提升。