半導體專用設備泛指用于生產各類半導體產品所需的生產設備,屬于半導體行業產業鏈的關鍵支撐環節。半導體專用設備是半導體產業的技術先導者,芯片設計、晶圓制造和封裝測試等需在設備技術允許的范圍內設計和制造,設備的技術進步又反過來推動半導體產業的發展。

以半導體產業鏈中技術難度很高、附加值很大、工藝很復雜的集成電路為例,應用于集成電路領域的設備通常可分為前道工藝設備(晶圓制造)和后道工藝設備(封裝測試)兩大類。其中的前道晶圓制造中有七大步驟,如下圖所示:

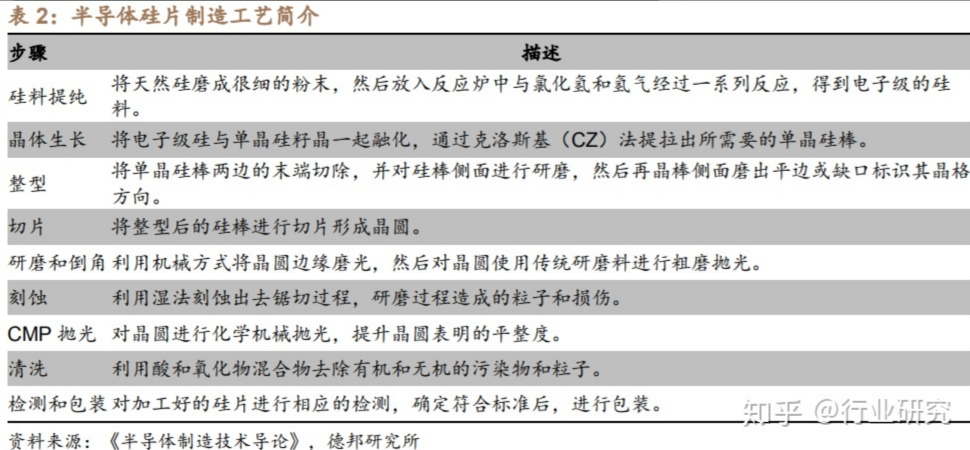

半導體設備主要應用在半導體產業鏈中的晶圓制造和封裝測試環節。硅片制造是半導體制造的第 一大環節,硅片制造主要通過硅料提純、拉晶、整型、切片、研磨、刻蝕、拋光、清洗等工藝將硅料制造成硅片,然后提供給晶圓加工廠。

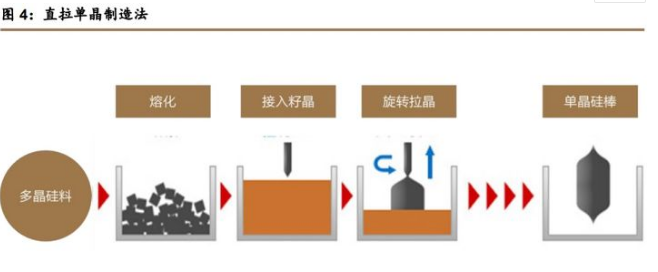

半導體工業中有兩種常用方法生產單晶硅,即直拉單晶制造法(CZ 法)和懸浮區熔法(FZ 法)。CZ 法是硅片制造常用的方法,它較 FZ 法有較多優點,例如只有 CZ 法能夠做出直徑大于 200mm 的晶圓,并且它的價格較為便宜。

CZ 法的原理是將多晶硅硅料置于坩堝中,使用射頻或電阻加熱線圈加熱熔化,待溫度超過硅的熔點溫度后,將籽晶浸入、熔接、引晶、放肩、轉肩等徑等步驟,完成一根單晶硅棒的拉制。

單晶生長爐是生產單晶硅的主要半導體設備。

單晶硅棒完成后,還需要經過一系列加工才能得到硅片成品,主要涉及的半導體設備有切片機、研磨機、濕法刻蝕機、清洗機、拋光機和量測機。