錫膏助焊劑清洗液殘留會直接影響電路性能,導致絕緣失效、元器件損壞、信號干擾等問題,不同殘留程度與電路類型的影響差異顯著,需重視殘留控制。

殘留導致電路絕緣性能下降。PCB板表面若殘留錫膏助焊劑清洗液(尤其是水基清洗液殘留),會吸附空氣中的水分,形成導電通路,導致絕緣電阻降低。如高頻電路(頻率>1GHz)中,殘留量超過5μg/cm2時,絕緣電阻會從正常的1012Ω降至10?Ω以下,引發漏電現象,嚴重時導致相鄰焊點短路。松香型錫膏助焊劑的清洗液殘留若含未完全揮發的溶劑,會在電路表面形成粘性薄膜,吸附灰塵、金屬顆粒等雜質,進一步加劇絕緣性能惡化,在潮濕環境(濕度>60%)中,短路風險會提升3-5倍。

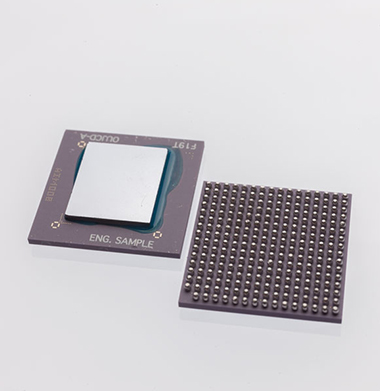

殘留腐蝕元器件與焊點。錫膏助焊劑清洗液殘留若含酸性成分(如有機酸殘留),會緩慢腐蝕電子元件引腳(如銅引腳、鍍金引腳),形成腐蝕層(厚度>0.01mm),導致引腳接觸電阻增加。如MCU芯片引腳殘留量超過3μg/cm2時,接觸電阻會從正常的50mΩ升至200mΩ以上,影響芯片信號傳輸。殘留還會腐蝕焊點,導致焊點表面氧化、脫落,尤其無鉛焊點(含錫銀銅合金)抗腐蝕能力較弱,殘留存在時,焊點壽命會從5年縮短至2-3年,增加電路故障概率。

殘留影響電路散熱與信號穩定性。清洗液殘留若在PCB板散熱區域(如CPU、電源管理芯片附近)堆積,會形成隔熱層(厚度>0.05mm),阻礙熱量傳導,導致芯片工作溫度升高。如電源芯片正常工作溫度為60℃,殘留存在時溫度會升至80℃以上,超過額定溫度上限,引發芯片降額運行,甚至燒毀。在高速信號電路(如USB3.0、DDR4接口)中,殘留會改變傳輸線的特性阻抗(偏差超過10%),導致信號反射、衰減,傳輸速率從5Gbps降至3Gbps以下,出現數據傳輸錯誤、卡頓等問題。

殘留降低電路組裝可靠性。清洗液殘留若附著在PCB板焊盤上,會影響后續返修時的焊接質量,導致二次焊接出現虛焊、假焊。如手機主板維修時,焊盤殘留量超過2μg/cm2,虛焊率會從1%升至15%以上,增加返修成本。此外,殘留若進入BGA芯片底部,會導致芯片與PCB板之間出現間隙,影響底部填充工藝,降低芯片抗振能力,在電子設備跌落時,芯片易脫落。

日常控制需嚴格。清洗后用離子污染測試儀檢測殘留(離子濃度需≤1.5μg/cm2);根據錫膏類型(松香型、免洗型)選擇適配清洗液,避免殘留;清洗后進行烘干處理(溫度60-80℃,時間15-20分鐘),確保殘留完全揮發。